Scale – Propeller

Von René Bartlomé

Bericht als PDF herunterladen

Die Vortriebsspender an unseren Modellflugzeugen haben die Aufgabe als erstes die vom Treibling erbrachte Leistung in mögliches viel Vortrieb um zu setzten. Hier beginnt der Kompromiss zwischen Steigleistung und Geschwindigkeit, da nur äusserst selten Verstellpropeller verwendet werden. Die Versuche Verstellpropeller einzusetzen, ist vor über 20 Jahren praktisch aufgegeben worden. Wieder aufgekommen ist diese Idee in letzter Zeit mit der Möglichkeit, Propellerturbinen auch im Modellbau einzusetzen.

Alle diese Propeller haben jedoch den gemeinsamen Nachteil der genauen massstäblichen Verkleinerung. Nicht nur beim Durchmesser sondern auch bei der Blattform gibt es Probleme, da von den herkömmlichen Motoren das benötigte Drehmoment und die Leistung, bei den für Modellbauer moderaten Drehzahlen, nicht erbracht werden.

Abhilfe sind hier Getriebeaufbauten oder halt grossvolumige langsamer drehende Motoren. Propellerdrehzahlen über 4500 bis 5000 U/min. sind tabu, da die Hersteller ausdrücklich aus Festigkeitsgründen warnen. Diese beiden Varianten haben viel mit Gewicht zu tun. Am Modell wiegt es viel, im Geldbeutel sehr sehr weniger.

An einer Ausstellung oder selbstverständlich an einem Wettbewerb für vorbildgetreue Modelle ist ein massstabgetreuer Propeller unerlässlich. Eine 1/5 Mustang oder eine 1/5 Spitfire mit einem 2 Blatt Propeller von 22 Zoll Durchmesser schaut aus wie Obelix auf einem Pocket-Bike.

Um Massstabgetreu zu sein sollte für die 1/5 Spit ein 25 Zoll jedoch 4 Blatt Propeller, montiert sein.

Solche grossen mehrblätterigen Propeller werden, gemäss meinen Kenntnissen, zurzeit nur durch eine Firma in Deutschland und eine Firma in den USA hergestellt. Zudem sind lange nicht alle gewünschten Blattformen erhältlich. Der recht stolze Preis und die nicht in jedem Fall gegebene lange Lebensdauer bei Modellflugzeugen zwingt die meisten „Scalebauer“ zur Selbsthilfe.

Für die Baubewertung an Wettbewerben, darf aus den oben beschriebenen Gründen, der Propeller als einziges Teil am Modell durch den „Standpropeller“ ersetzt werden.

Für den Bau eines solchen „Stand-“ oder „Displaypropellers“ sind folgende Grundlagen notwendig:

- Genaue Typenbezeichnung

- Abmessungen des Originals

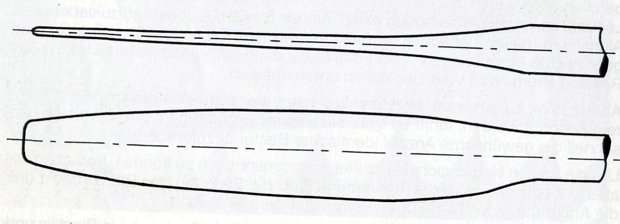

- Seiten und Vorderansicht des Propellerblattes

- Abmessungen und Form vom Spinner oder Propellernabe

- Übergang Propeller Spinner

- Fotos von den Beschriftungen und den Logos.

- ...

Nun so ganz genau Nehmens nicht alle, so auch ich nicht. Für meine Ausstellungsprops reichen gute Zeichnungen und Abmessungen sowie ein paar Fotos.

Die Herstellung kann auf grundsätzlich zwei verschiedene Arten erfolgen. Soll eine Piper Super Cup ausstaffiert werden, so kann ein Propeller aus Holz direkt erstellt werden. Auch bei Zweiblattprops von Oldies oder WW1 Modellen wird das so gemacht. Bei den letzteren sind wie bei den Originalen verschiedene Hölzer zu verleimen. Mehrere Schichten Esche und dazwischen Sipo ergeben, einmal eine super Optik und zum zweiten eine grosse Hilfe beim schleifen, da die gut sichtbaren Farbschichten eine ideale Kontrollmöglichkeit ergeben.

Für mehrblätterige Propeller ist Formenbau angesagt, da die einzelnen Blätter identisch sein müssen.

Für mich als Warbirdfan ist die Methode mit Formen gegeben, da diese Maschinen im Original sehr häufig mit 3 oder 4 Blatt Propeller betrieben werden.

Im Folgenden beschreibe ich meine Bauvariante:

Nach der Zeichnung ab Plan oder Dreiseitenansicht wird ein Holzmodell angefertigt. Mittelhartes Balsa (nicht verleimt) eignet sich gut. Die Form Seitenansicht und Vorderaussicht aussägen und schleifen. Hier muss man schon etwas Zeit investieren und die Staubmaske darf nicht fehlen. In den Schleifpausen wird die Form überprüft und nachgearbeitet.

Ist der Rohling in der Form exakt, fehlt noch die Verwindung. Der „Profilanstellwinkel“ des Propellerblattes wird bei mir über einem grossflächigen Topf mit kochendem Wasser, also im Dampfbad erzeugt. Diese Methode funktioniert einfach und einwandfrei. Die Methode ist nicht Küchenfeindlich, da das Holz unbehandelt ist und keine stinkende Note abgibt.

Ist die Verwindung in Ordnung, muss ein halber Tag Pause gemacht werden. Denn die Verdrehung des Balsaholzstückes geht in den allermeisten Fällen wieder ein Stück zurück und muss dann nochmals wiederholt werden. Nimmt man sich diesen Schritt aus, kann dann in späterer Bearbeitung nicht mehr „nachgedampft“ werden.

Stimmt das Blatt nun zufriedenstellend wird bemalt. Um eine gute Form zu erstellen braucht es ein sauberes, einwandfreies Original.

Das Balsaholz wird mind. 5mal mit Spannlack gestrichen und selbstverständlich dazwischen mit immer feinerem Schleifpapier geschliffen. Sind nun noch Dellen oder sonstige Fehler sichtbar werden diese mit einem guten Spachtel der die nachfolgende Farbe verträgt, ausgebessert und wieder geschliffen. Nachfolgend wird das so vorbereitete Stück mit einer guten Farbe gespritzt. Die Farbe muss dann sehr gut trocknen und muss 100% sicher das Trennmittel vertragen.

Ist das nicht der Fall, geht die Fahne auf Halbmast, da ausser Spesen nichts gewesen, der Rohling und die Form entsorgt werden müssen.

Eine Zweikomponentenfarbe aus der Industrie, Boots- oder Automalerei hat bei mir immer gute Resultate, auch bei anderen Formen, erbracht.

Ist die Farbe schön durchgetrocknet beginnt der Formenbau. Die Form wird zweiteilig erstellt, somit ist der Bau einer Trennebene erforderlich. Diese Trennebene muss wegen der Verwindung des Propellerblattes ebenfalls verdreht sein. Damit das ohne die Kräfte von Uri Geller funktioniert, gehe ich wie folgt vor:

Ist die Farbe schön durchgetrocknet beginnt der Formenbau. Die Form wird zweiteilig erstellt, somit ist der Bau einer Trennebene erforderlich. Diese Trennebene muss wegen der Verwindung des Propellerblattes ebenfalls verdreht sein. Damit das ohne die Kräfte von Uri Geller funktioniert, gehe ich wie folgt vor:

Auf einem geraden Brett wird das Propellerblatt aufgelegt und mit Plastilin hinterfüllt. Die seitlichen Kanten müssen schräg nach aussen verlaufen, damit keine Hinterschneidungen entstehen und die Gegenform entfernt werden kann. Stimmt alles und ist alles fest, wird mehrere male Trennmittel aufgebracht. Diesem Vorgang ist sehr grosse Beachtung zu schenken, sonst wie oben schon beschrieben.

Nach dem Ablüften werden Positionsaufnahmen und Gewindeteile zur genauen Positionierung und Verschraubung der Gegenform angebracht. Dabei ist ein Sekundenkleber ein guter Helfer.

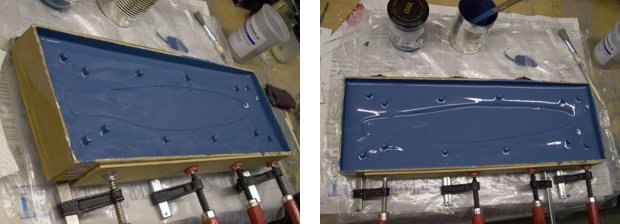

Jetzt wird das Formenharz auf die umrandete Trennebene und das eingebetete Propellerblatt aufgebracht. Sorgfältig mit einem nicht zu feinen Pinsel verstrichen ohne Luftblasen einzubauen. Auf dieses Formenharz kommt nach dem Angelieren eine Schicht Epoxydharz mit Baumwollflocken vermischt, als Kopplungsschicht der nachfolgenden Gibskeramik. Ein wasseraufnahmefähiges Glasgewebe wird mit dieser cremeflüssigen Masse getränkt und auf das noch nasse Epoxid-Baumwollflockengemisch blasenfrei aufgelegt.

In der Trockenpause von mindestens einer Nacht im geheizten Raum, kann die zweite Seite vorbereitet werden.

Spannend ist dann die Entfernung der Trennebene die ja der anderen Formenhälfte platz machen muss. Ist alles ordentlich verlaufen sieht das so wie auf den folgenden Bildern aus.

Die zweite Formenhälfte wird analog der ersten erstellt.

Das Bild zeigt das für die zweite Formenhälfte aufgestrichene Formenharz vor dem Einbau der Kopplungsschicht und dem Glaskeramikaufbau.

In dieser Trocknungsphase spricht man bei dem ersten Formenbau von Warten und Beten!!

Nach dem öffnen der Form und dem entfernen des Originalblattes sieht die Sache so aus:

Mit einer einfachen Papierschablone wird das Glasgewebe zugeschnitten. Für jede Formenhälfte drei Lagen 160Gr. Köpergewebe reichen vollends. Nach dem behandeln der Formen, reinigen, polieren und mehrfachem Trennmittelauftrag spritze ich wiederum von meiner bewährten Farbe in die Formenhälften. Nach dem Antrocknen der Farbe werden die Gewebelagen mit Epoxydharz sorgfältig eingelegt. An der Eintritts- und Austrittskante kommt eine Raupe eingedicktes Harz (Baumwollflocken) rein und die Form wird verschraubt.

Je nach Raumtemperatur oder natürlich im Sommer direkt an der Sonne trocknet resp. härtet das Harz in 8 bis 14 Stunden soweit, dass bei diesen einfachen Formen entformt werden kann.

Glück gehabt, Formen waren gut bearbeitet, das Propellerblatt läst sich ohne Beschädigung entfernen.

Glück gehabt, Formen waren gut bearbeitet, das Propellerblatt läst sich ohne Beschädigung entfernen.

Dieser Vorgang wird je nach Propellerblattanzahl wiederholt. Sind die Formen einmal erstellt kann also pro Woche ein 4Blatt Propeller angefertigt werden. Nach dem Ausformen werden die Blätter von den Harzrändern befreit und für die Weiterbarbeitung vorbereitet.

In den folgenden Bildern ist die Montage der Propellerblätter auf der Grundplatte zu sehen. Die Teile werden dann mit der gewünschten resp. geforderten Farbe versehen.

Dass eine solche Angelegenheit niemals zum fliegen oder auch nicht zum „e chli pröble“ geeignet ist, muss jedem klar sein.

Die beiden hier abgebildeten Propeller entsprechen ihren Vorbildern. Der Originalprop der Spitfire MK 8 hat 3.2m Durchmesser, der Originalpropeller der Tempest V sogar 4.4m.

Und noch etwas: Gebaut nicht gekauft!!

23.12.2009 Harzi alias René Bartlomé